歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

催化高溫反應儀的技術發展與應用研究進展

催化高溫反應儀的技術發展與應用研究進展 更新時間:2025-12-03

更新時間:2025-12-03 點擊次數:56

點擊次數:56

催化高溫反應儀作為催化科學研究與工業催化過程的核心裝備,其性能直接決定催化反應機理探索的深度、催化劑篩選的效率及工業工藝優化的精度。隨著能源轉型、環境保護與精細化工產業升級的需求升級,催化高溫反應儀在技術上不斷突破傳統局限,在應用領域持續拓展邊界。本文系統梳理催化高溫反應儀的核心技術發展歷程與革新方向,總結其在能源轉化、環保治理、化工合成等領域的應用進展,分析當前面臨的技術挑戰,并展望未來發展趨勢,為相關領域的科研創新與工業應用提供參考。

一、催化高溫反應儀的核心技術發展

催化高溫反應儀的技術演進圍繞“精準控制、高效傳質傳熱、功能集成、低碳節能"四大核心目標展開,關鍵技術模塊的革新推動了設備性能的跨越式提升,主要體現在加熱控溫、壓力調控、流體輸送與反應系統設計四大維度。

1.1 加熱與控溫技術:從常規加熱到精準智能調控

加熱與控溫精度是影響催化反應重復性與穩定性的核心因素。傳統催化高溫反應儀多采用電阻絲加熱,存在升溫速率慢、溫度均勻性差等問題,如傳統固定床反應器升溫至500℃需數小時,軸向溫度偏差可達±20℃,難以滿足高精度催化機理研究需求。

新一代催化高溫反應儀在加熱技術上實現重大突破,焦耳熱加熱與感應加熱成為主流革新方向。焦耳熱加熱利用電流通過導體的熱效應,可實現極速升溫,某焦耳熱固定床催化劑評價系統能在5秒內升溫至1200℃,大幅縮短反應啟動時間;感應加熱則通過電磁感應使反應容器自身發熱,避免了外部加熱的溫度梯度問題,在800℃反應條件下溫度均勻性可達±5℃。

在控溫算法方面,模糊PID控制與神經網絡智能控制技術逐步替代傳統PID控制,實現溫度的動態精準調控。模糊PID控制結合模糊邏輯與經典PID控制的優勢,可根據溫度變化實時調整控制參數,將控溫精度提升至±1℃;神經網絡控制通過學習大量反應溫度數據,實現溫度變化的精準預測,進一步縮小溫度波動范圍,有效避免局部過熱導致的催化劑燒結失活。例如在氨分解制氫反應中,智能溫控系統可將溫度波動控制在±2℃,使設備運行壽命延長40%。

1.2 壓力控制技術:從常規壓力到超高壓精準調控

壓力作為催化反應的關鍵熱力學參數,其控制精度直接影響反應平衡與反應速率。傳統催化高溫反應儀采用機械減壓閥控制壓力,精度較低,壓力波動可達±0.5MPa,難以滿足高溫高壓催化反應的嚴苛要求。

現代催化高溫反應儀普遍采用電子壓力控制技術,通過高精度壓力傳感器與智能控制器的實時聯動,實現壓力的精準調控,部分系統壓力控制精度可達±0.01MPa。同時,超高壓控制技術不斷突破,通過采用高強度耐壓材料(如316L不銹鋼)與優化密封結構,實現30MPa以上超高壓條件下的穩定運行,為合成氨等高壓催化反應的研究提供了可靠平臺。此外,雙壓力系統設計成為趨勢,可根據實驗需求在低壓與高壓模式間靈活切換,為催化劑提供穩定精準的反應環境。

1.3 流體輸送與混合技術:從粗放輸送到精準高效混合

反應物的精準輸送與高效混合是提升催化反應效率的關鍵。傳統流體輸送方式采用轉子流量計配合柱塞泵,流量精度與穩定性較差,難以滿足微量反應與多相反應的需求。

新一代催化高溫反應儀在流體輸送技術上實現精準化升級:氣體輸送采用質量流量控制器,流量控制精度可達±0.1%;液體輸送則結合高精度計量泵與微流控技術,實現微升級甚至納升級的精準輸送。在混合技術方面,靜態混合器通過特殊內部結構強化流體擾動,實現反應物高效混合;微通道反應器則利用微尺度下的快速擴散與對流特性,實現毫秒級快速混合,顯著提升傳質效率。例如在氣液固多相反應中,高效混合系統可使反應物接觸幾率提升30%以上,大幅提高反應轉化率。

1.4 反應系統設計:從單一功能到集成化與低碳化革新

反應系統的結構設計直接決定催化高溫反應儀的適用范圍與運行效率。傳統反應系統以固定床、流化床等單一結構為主,功能較為單一,且存在能耗高、傳質傳熱效率低等問題。

現代催化高溫反應儀呈現出集成化、模塊化與低碳化的發展趨勢。集成化設計將進料、預熱、反應、產物分離、在線檢測等功能模塊整合為一體,減少設備占地面積,提升系統協同性,部分裝置還可外接氣相色譜、液相色譜等分析儀器,實現反應產物的實時在線檢測。模塊化設計則使關鍵部件(如催化床層、熱交換器)可快速拆卸更換,適配不同類型的催化反應(氣固、液固、氣液固多相反應),如SSC-CTR900催化高溫反應儀通過模塊化設計,可實現光源、高溫反應爐、反應器等部件的靈活匹配,適用于光熱協同催化、氣氛燒結等多種場景。

在雙碳目標導向下,低碳化設計成為新的技術熱點。通過微通道結構與多孔介質創新設計,可大幅增加相接觸面積(可達5000 m2/m3),強化傳質傳熱效率,使反應溫度降低30-50℃,顯著降低能耗;多級余熱回收系統的應用則實現能量循環利用,高溫段產生高壓蒸汽發電,中溫段預熱原料氣,低溫段通過有機朗肯循環發電,使余熱利用率從35%提升至72%。此外,3D打印技術用于制備碳化硅陶瓷反應器,可減少60%成型能耗與30%原料浪費,新型納米復合涂層材料(如ZrB?-SiC-Y?O?)在1600℃高溫下保持優異抗氧化性能,進一步降低設備全生命周期碳排放。

二、催化高溫反應儀的主要應用領域

隨著技術的不斷革新,催化高溫反應儀的應用領域從傳統化工行業逐步拓展至能源轉化、環境保護、精細化工等多個關鍵領域,成為推動相關產業技術升級的核心工具。

2.1 能源轉化領域:助力低碳能源體系構建

在能源轉型背景下,催化高溫反應儀成為化石能源清潔利用、可再生能源轉化的關鍵研究平臺,主要應用于甲烷重整制氫、二氧化碳還原、費托合成、合成氨、生物質熱解等反應過程。例如,在甲烷干重整反應研究中,催化高溫反應儀可精準調控反應溫度與壓力,探索積碳抑制機理,為高效制氫技術開發提供支撐;在二氧化碳還原領域,通過模擬高溫高壓反應條件,篩選高性能催化劑,實現二氧化碳向甲醇、甲烷等燃料的轉化,助力碳資源循環利用。某石化企業利用高溫高壓催化反應儀進行加氫裂化催化劑評價,在15MPa、400℃條件下,催化劑選擇性提升12%,轉化率提高至98.5%,顯著提升了重質油清潔轉化效率。

2.2 環境保護領域:強化污染物高效治理

催化高溫反應儀在大氣污染物治理中發揮重要作用,廣泛應用于VOCs催化燃燒、NOx/SOx減排、甲醛乙醛降解、苯系物降解等反應的研究與催化劑篩選。例如,在VOCs催化燃燒領域,采用微通道結構的催化高溫反應儀,配合蜂窩狀堇青石載體催化劑,在280℃即可實現98%的污染物去除率,較傳統設備能耗降低25%;在蓄熱式催化燃燒(RTO)技術研究中,催化高溫反應儀通過模擬蓄熱體熱量循環過程,實現760-820℃條件下的高效反應,熱回收效率高達95%,能耗僅為傳統直燃爐的1/3。此外,該設備還可用于脫硝催化劑的活性評價與篩選,為煙氣脫硝工藝優化提供技術支撐。

2.3 化工合成領域:推動精細化工升級

在石油化工與精細化工領域,催化高溫反應儀是催化劑開發與工藝優化的核心裝備,應用于加氫脫氫、催化裂化、藥物中間體合成等過程。例如,在乙烷脫氫制烯烴反應研究中,通過精準控制反應溫度與氣氛,篩選高活性、高選擇性催化劑,提升烯烴產率;某高校科研團隊利用催化高溫反應儀的連續流動反應功能,實現藥物中間體的高效合成,產物純度達99.8%,研發周期壓縮40%。此外,該設備還可用于催化劑材料的氣氛燒結與活性評價,為新型催化劑的開發提供可靠的性能驗證平臺。

三、當前面臨的技術挑戰

盡管催化高溫反應儀在技術與應用上取得顯著進展,但在條件適應性、多場耦合模擬、智能化水平提升等方面仍面臨諸多挑戰:

一是高溫高壓條件下的穩定性難題。在1500℃以上超高溫或50MPa以上超高壓條件下,設備材料易發生蠕變、腐蝕密封結構易失效,導致反應系統難以長期穩定運行,限制了部分條件催化反應的研究。

二是多場耦合作用的精準調控與模擬難度大。催化高溫反應過程中存在溫度場、壓力場、濃度場等多場耦合效應,各場之間的相互作用機制復雜,現有實驗設備難以實現多場參數的獨立調控與精準測量,數值模擬的精度也受限于多場耦合模型的完善度。

三是智能化與高通量篩選能力不足。現有設備的智能化水平多停留在參數自動控制層面,缺乏基于反應機理的智能優化與故障預警功能;同時,多數設備難以實現多通道并行反應,催化劑篩選效率較低,難以滿足新型催化劑高通量開發的需求。

四是全生命周期碳排放控制難度大。盡管低碳化設計取得一定進展,但在設備制造、運行、報廢處置等全生命周期階段的碳排放核算與優化體系仍不完善,部分高溫反應過程的能耗與碳排放仍處于較高水平。

四、未來發展趨勢

結合當前技術挑戰與產業需求,催化高溫反應儀未來將朝著智能化、高通量、低碳化、多技術聯用的方向發展:

一是智能化深度升級。集成人工智能、物聯網與大數據分析技術,構建“感知-分析-決策-優化"的智能閉環系統。通過分布在反應系統內的多維度傳感器實時采集數據,利用機器學習模型挖掘反應參數與催化性能的內在關聯,實現反應條件的自適應優化;開發智能故障預警系統,提升設備運行可靠性。例如,通過AI算法動態優化加熱功率與氣體流量,實現反應效率與能耗的協同優。

二是條件適應性提升。開發新型耐高溫高壓材料(如陶瓷基復合材料、納米涂層材料)與高效密封技術,突破超高溫(2000℃以上)、超高壓(100MPa以上)條件下的運行限制;優化反應系統結構設計,提升設備在強腐蝕、強放熱/吸熱反應條件下的穩定性。

三是高通量與集成化發展。開發多通道并行反應系統,單套裝置可同步完成多組實驗,提升催化劑篩選效率;進一步強化功能集成,實現反應、分離、檢測、數據處理的全流程自動化,如集成原位表征技術(原位拉曼、原位XRD),實時追蹤催化劑結構演變與反應中間產物,為反應機理研究提供更直接的證據。

四是全生命周期低碳化優化。建立設備全生命周期碳排放核算體系,通過結構優化減少材料用量,采用低碳制造工藝與運輸方式;強化余熱回收與能源梯級利用,開發可循環催化劑體系與設備部件再生技術,提升材料回收率(目標超過85%),實現“減碳"與“增效"的協同發展。

五是多技術跨學科融合。推動催化高溫反應儀與微流控、光催化、電催化等技術的融合,開發光熱協同、電-熱協同等新型反應系統;加強與材料科學、計算機科學、環境科學等學科的交叉合作,突破傳統技術瓶頸,拓展在新能源、新材料、環境保護等新興領域的應用邊界。

五、結論

催化高溫反應儀在加熱控溫、壓力調控、流體輸送、系統設計等核心技術領域實現了從常規控制到精準智能、從單一功能到集成低碳的跨越式發展,為能源轉化、環境保護、化工合成等領域的科研創新與工業升級提供了關鍵支撐。當前,設備在條件適應性、多場耦合調控、智能化水平等方面仍面臨挑戰,未來需通過智能化升級、條件技術突破、高通量集成化發展、全生命周期低碳優化及跨學科融合,進一步提升設備性能與應用范圍。隨著技術的持續革新,催化高溫反應儀將在雙碳目標實現、能源結構轉型與產業高質量發展中發揮更加重要的作用。

產品展示

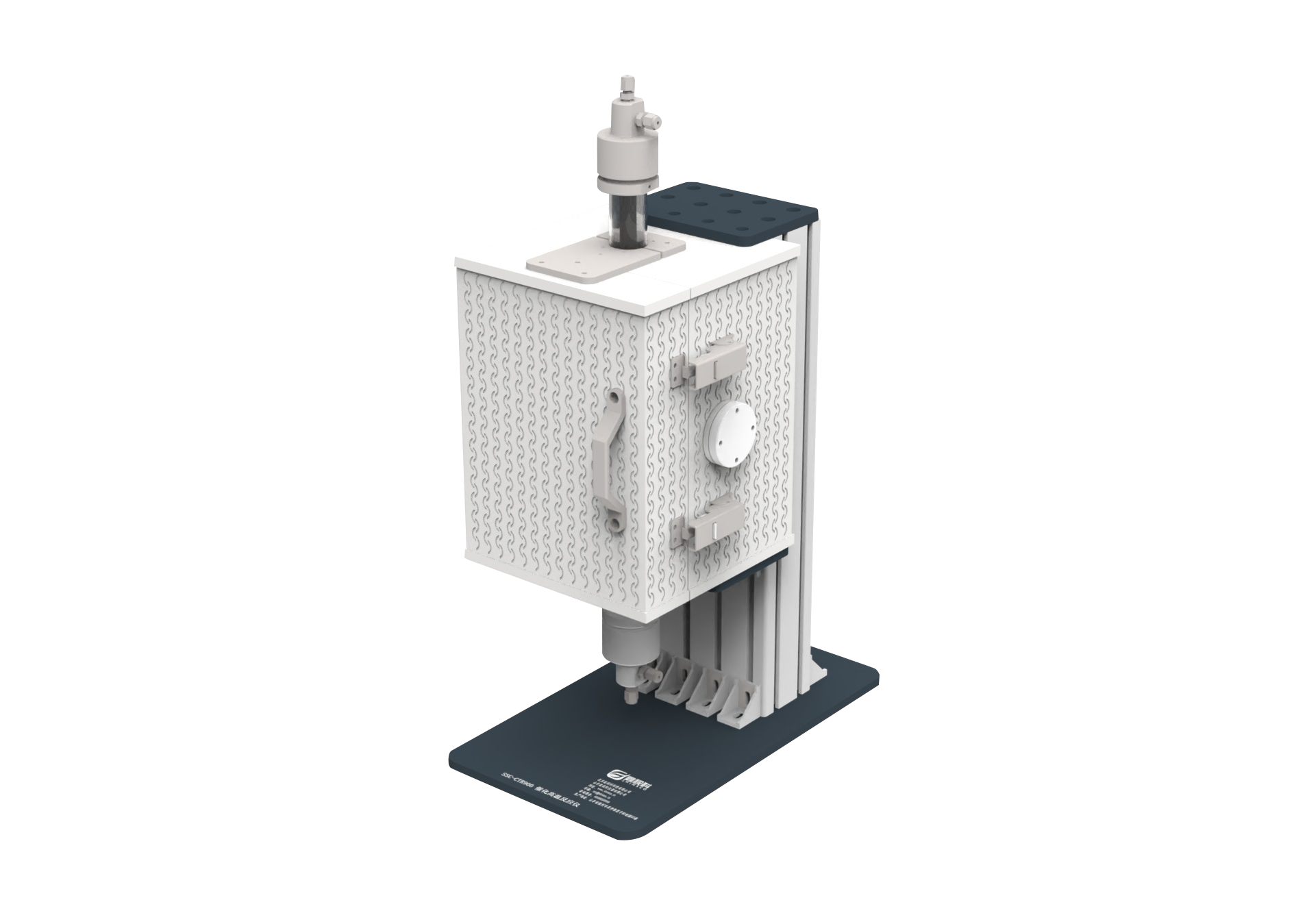

SSC-CTR900 催化高溫反應儀適用于常規高溫高壓催化反應、光熱協同化、催化劑的評價及篩選、可做光催化的反應動力學、反應歷程等方面的研究。主要應用到高溫高壓光熱催化反應,光熱協同催化,具體可用于半導體材料的合成燒結、催化劑材料的制備、催化劑材料的活性評價、光解水制氫、光解水制氧、二氧化碳還原、氣相光催化、甲醛乙醛氣體的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等領域。實現氣固液多相體系催化反應,氣固高溫高壓的催化反應,滿足大多數催化劑的評價需求。

產品優勢:

SSC-CTR900催化高溫反應儀的優勢特點

1)高溫高壓催化反應儀可實現催化高溫<900℃C高壓<10MPa反應實驗

2)紫外、可見、紅外等光源照射到催化劑材料的表面,實現光熱協同和光誘導催化;

3)光熱催化反應器采用高透光石英玻璃管,也可以采用高壓反應管,兼容≤30mm 反應管;

4)可以實現氣氛保護、抽取真空、PECVD、多種氣體流量控制等功能;

5)可以外接鼓泡配氣、背壓閥、氣液分離器、氣相色譜等,實現各種功能的擴展;

6) 采取模塊化設計,可以實現光源、高溫反應爐、高溫石英反應器、高真空、固定床反應、光熱反應等匹配使用;

7) 高溫高壓催化反應儀,小的占地面積,可多功能靈活,即買即用。