歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

電催化連續(xù)流反應(yīng)系統(tǒng):污染物降解的高效技術(shù)路徑與實踐

電催化連續(xù)流反應(yīng)系統(tǒng):污染物降解的高效技術(shù)路徑與實踐 更新時間:2025-11-07

更新時間:2025-11-07 點擊次數(shù):117

點擊次數(shù):117

1 引言

隨著工業(yè)生產(chǎn)規(guī)模化與城市化進(jìn)程加快,水體、大氣中的難降解污染物(如持久性有機污染物、重金屬離子、揮發(fā)性有害氣體等)對生態(tài)環(huán)境和人體健康構(gòu)成嚴(yán)重威脅。傳統(tǒng)處理技術(shù)(如吸附法、生物降解法、化學(xué)氧化法等)存在處理周期長、藥劑消耗大、易產(chǎn)生二次污染、難以適應(yīng)復(fù)雜污染物體系等局限,無法滿足當(dāng)前高標(biāo)準(zhǔn)的環(huán)保治理需求。

電催化技術(shù)憑借其反應(yīng)條件溫和、氧化還原能力強、無二次污染等優(yōu)勢,成為污染物降解領(lǐng)域的研究熱點,但傳統(tǒng)批次式電催化反應(yīng)存在傳質(zhì)效率低、催化活性位點利用率不足、難以連續(xù)運行等問題,限制了其工業(yè)化推廣。連續(xù)流反應(yīng)系統(tǒng)通過實現(xiàn)反應(yīng)物的連續(xù)進(jìn)料、反應(yīng)與出料,可顯著提升反應(yīng)效率與操作穩(wěn)定性,將電催化技術(shù)與連續(xù)流模式結(jié)合,構(gòu)建電催化連續(xù)流反應(yīng)系統(tǒng),成為突破傳統(tǒng)技術(shù)瓶頸的關(guān)鍵方向。

本文圍繞該系統(tǒng)的技術(shù)設(shè)計、性能優(yōu)化及工程實踐展開深入探討,以期為污染物降解技術(shù)的升級與產(chǎn)業(yè)化應(yīng)用提供參考。

2 電催化連續(xù)流反應(yīng)系統(tǒng)的核心技術(shù)設(shè)計

2.1 系統(tǒng)整體結(jié)構(gòu)與工作原理

電催化連續(xù)流反應(yīng)系統(tǒng)主要由進(jìn)料單元、反應(yīng)單元、供電單元、分離單元及控制系統(tǒng)構(gòu)成。進(jìn)料單元通過計量泵將含污染物的待處理體系精準(zhǔn)輸送至反應(yīng)單元;反應(yīng)單元內(nèi)置電極組件與催化層,在供電單元提供的穩(wěn)定電場作用下,催化層產(chǎn)生強氧化性活性物種(如?OH、O??等),實現(xiàn)污染物的快速降解;分離單元用于分離反應(yīng)后產(chǎn)物與催化劑,確保出水 / 出氣達(dá)標(biāo);控制系統(tǒng)通過實時監(jiān)測流量、溫度、電壓、污染物濃度等參數(shù),實現(xiàn)系統(tǒng)的自動化調(diào)控。

其核心工作原理為:連續(xù)流動的污染物體系在電場與催化劑的協(xié)同作用下,通過電催化氧化、還原或協(xié)同反應(yīng),將污染物轉(zhuǎn)化為無毒無害的 CO?、H?O 及其他無機小分子,達(dá)到高效凈化的目的。

2.2 關(guān)鍵組件優(yōu)化設(shè)計

電極與催化層設(shè)計:采用鈦基涂層電極(如 Ti/RuO?、Ti/IrO?)作為陽極,不銹鋼或石墨作為陰極,提升電極導(dǎo)電性與穩(wěn)定性。催化層通過負(fù)載納米級催化劑(如 MnO?、Co?O?、g-C?N?基復(fù)合材料),增強活性位點密度,強化催化反應(yīng)動力學(xué)。

流道結(jié)構(gòu)優(yōu)化:采用微通道或蜂窩式流道設(shè)計,縮短污染物與催化層的擴散距離,提升傳質(zhì)效率;通過流道截面積與長度的精準(zhǔn)匹配,控制反應(yīng)停留時間,確保污染物充分降解。

供電模式調(diào)控:采用脈沖電源或恒電位 / 恒電流供電模式,根據(jù)污染物類型調(diào)整電壓范圍(5~30 V)與電流密度(10~100 mA/cm2),平衡降解效率與能耗。

3 污染物降解的工藝優(yōu)化與性能驗證

3.1 工藝參數(shù)優(yōu)化

以典型難降解有機污染物(如苯酚、羅丹明 B、磺胺類抗生素)為處理對象,系統(tǒng)探究反應(yīng)溫度、流速、初始污染物濃度、pH 值等參數(shù)對降解效果的影響:

溫度控制在 25~45℃時,活性物種生成速率與反應(yīng)速率達(dá)到平衡,過高溫度會導(dǎo)致催化劑失活;

流速需匹配反應(yīng)停留時間,通常控制在 5~20 mL/min(對應(yīng)停留時間 10~30 min),確保污染物與催化層充分接觸;

初始污染物濃度在 50~500 mg/L 范圍內(nèi),系統(tǒng)均表現(xiàn)出良好的降解性能,濃度過高時可通過多級串聯(lián)反應(yīng)提升處理效果;

酸性或中性條件下,?OH 生成效率更高,更適用于有機污染物降解;堿性條件下可強化重金屬離子的還原沉積。

3.2 處理性能與穩(wěn)定性驗證

實驗結(jié)果顯示,在優(yōu)化工藝參數(shù)下,電催化連續(xù)流反應(yīng)系統(tǒng)對苯酚的降解率達(dá) 95.2%,COD 去除率達(dá) 89.7%;對含 Cr (VI) 廢水的處理中,Cr (VI) 還原率達(dá) 99.1%,且還原產(chǎn)物 Cr (III) 可通過沉淀分離實現(xiàn)回收。

連續(xù)運行 100 h 穩(wěn)定性測試表明,系統(tǒng)降解效率僅下降 3.5%,電極損耗率低于 5%,催化層未出現(xiàn)明顯脫落,展現(xiàn)出優(yōu)異的長期運行穩(wěn)定性,為工業(yè)化連續(xù)處理提供了可行性。

4 工程化應(yīng)用實踐案例

4.1 工業(yè)有機廢水處理案例

某化工企業(yè)產(chǎn)生的含苯系物有機廢水,COD 濃度為 800~1200 mg/L,采用電催化連續(xù)流反應(yīng)系統(tǒng)進(jìn)行處理。系統(tǒng)設(shè)計處理量為 5 m3/h,通過兩級串聯(lián)反應(yīng),進(jìn)水 COD 降至 50 mg/L 以下,達(dá)到《污水綜合排放標(biāo)準(zhǔn)》(GB 8978-1996)一級標(biāo)準(zhǔn),處理成本為 1.8~2.2 元 /m3,較傳統(tǒng)芬頓氧化法降低 40%。

4.2 揮發(fā)性有機廢氣(VOCs)處理案例

針對某涂裝車間產(chǎn)生的甲苯、二甲苯等 VOCs(濃度為 50~200 mg/m3),采用電催化連續(xù)流反應(yīng)系統(tǒng)與吸附 - 催化聯(lián)用工藝。VOCs 經(jīng)吸附濃縮后進(jìn)入電催化反應(yīng)單元,在電場與催化劑協(xié)同作用下,降解率達(dá) 92% 以上,處理后廢氣排放濃度符合《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB 16297-1996),系統(tǒng)運行能耗為 2.5 kW?h/1000 m3,較傳統(tǒng)熱力燃燒法能耗降低 60%。

5 結(jié)論與展望

電催化連續(xù)流反應(yīng)系統(tǒng)通過結(jié)構(gòu)優(yōu)化、催化體系升級與傳質(zhì)強化,構(gòu)建了污染物降解的高效技術(shù)路徑。該系統(tǒng)具有降解效率高、能耗低、穩(wěn)定性強、無二次污染等優(yōu)勢,在有機廢水、VOCs 等污染物處理中展現(xiàn)出顯著的技術(shù)優(yōu)勢與工程應(yīng)用價值。

未來研究可聚焦三個方向:一是開發(fā)高活性、低成本、長壽命的新型催化劑,進(jìn)一步提升催化性能;二是優(yōu)化系統(tǒng)模塊化設(shè)計,實現(xiàn)不同污染物處理場景的靈活適配;三是探索與新能源(如太陽能、風(fēng)能)的耦合運行模式,推動污染物處理的低碳化發(fā)展。隨著技術(shù)的持續(xù)迭代,電催化連續(xù)流反應(yīng)系統(tǒng)有望成為環(huán)保治理領(lǐng)域的核心技術(shù)之一,為生態(tài)環(huán)境質(zhì)量改善提供更有力的支撐。

產(chǎn)品展示

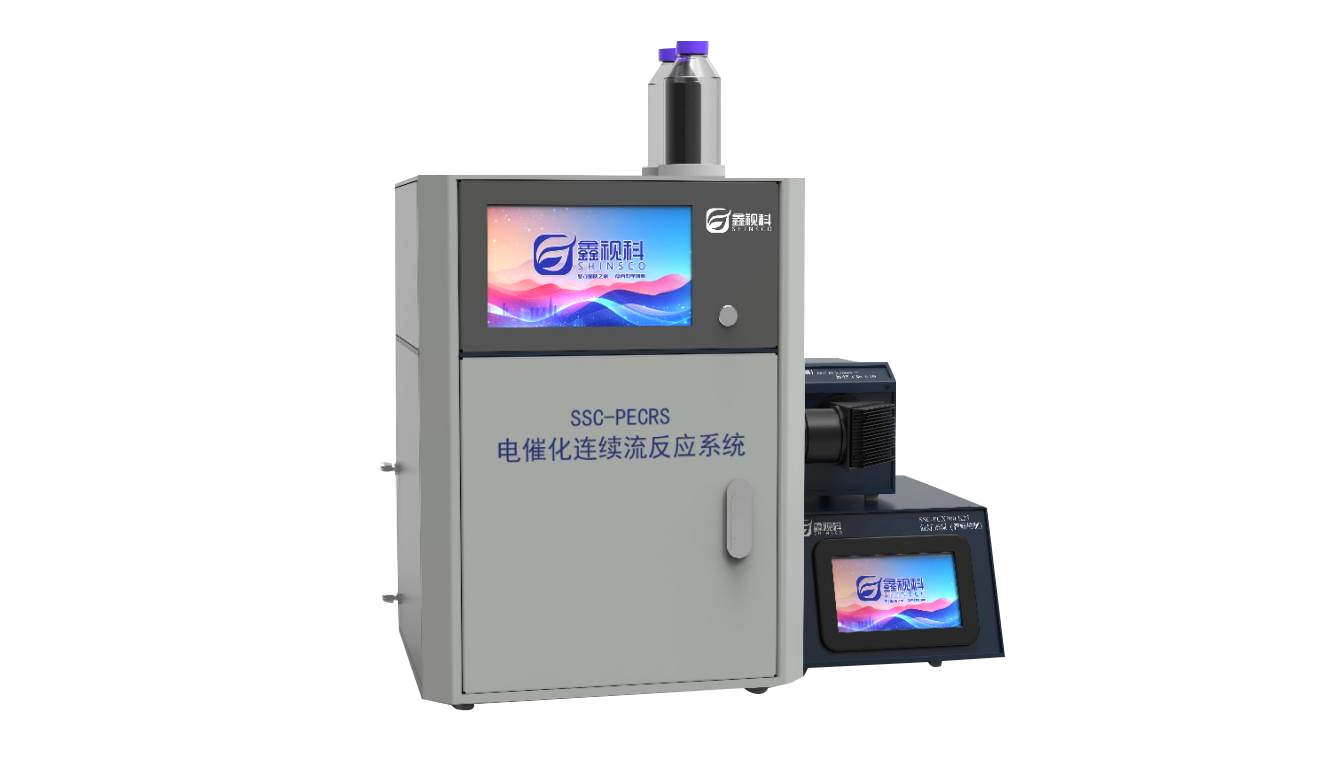

SSC-PECRS電催化連續(xù)流反應(yīng)系統(tǒng)主要用于電催化反應(yīng)和光電催化劑的性能評價,可以實現(xiàn)連續(xù)流和循環(huán)連續(xù)流實驗,配置反應(yīng)液體控溫系統(tǒng),實現(xiàn)主要用于光電催化CO2還原反應(yīng)全自動在線檢測系統(tǒng)分析,光電催化、N2催化還原,電催化分析、燃料電池、電解水等。

SSC-PECRS電催化連續(xù)流反應(yīng)系統(tǒng)將氣路液路系統(tǒng)、光電催化反應(yīng)池、在線檢測設(shè)備等進(jìn)行智能化、微型化、模塊化設(shè)計并集成為一套裝置,通過兩路氣路和兩路液路的不同組合實現(xiàn)電催化分析,并采用在線檢測體系對反應(yīng)產(chǎn)物進(jìn)行定性定量分析。可以適配市面上多數(shù)相關(guān)的電解池,也可以根據(jù)實驗需求定制修改各種電催化池。